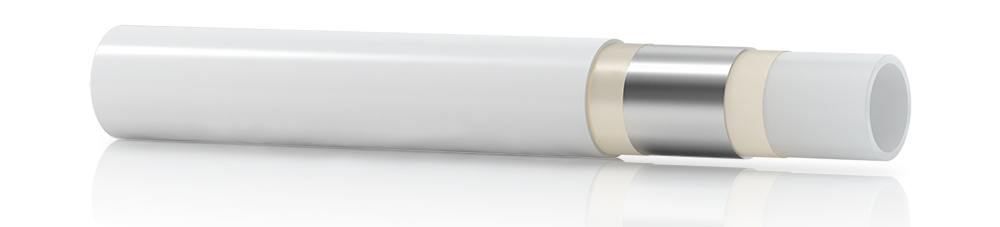

Le tubazioni multistrato, per definizione, sono prodotte alternando materiali differenti in modo da combinarne le caratteristiche chimiche e meccaniche.

Pexal e Mixal presentano entrambe uno strato interno in polietilene reticolato di tipo B. Una pellicola di collante unisce quest’ultimo allo strato intermedio, in alluminio. Un altro film adesivo viene applicato prima dello strato esterno del tubo, in polietilene ad alta densità per quanto riguarda la gamma Mixal, e nuovamente in PE-Xb se parliamo invece di Pexal.

A garantire qualità e affidabilità per l’intero ciclo di vita della tubazione, è prima di tutto la selezione delle materie prime. Subito dopo viene la precisione della lavorazione.

Cos’è il polietilene reticolato, e come avviene la “reticolazione”?

Gli strati interni di Pexal e Mixal e quello esterno di Pexal sono realizzati in polietilene reticolato di tipo B: sul mercato esistono tubi multistrato prodotti con diversi tipi di lavorazione, che fanno capo ad una norma – la tedesca DIN 16892 – che sancisce il “grado minimo” di reticolazione a seconda del metodo applicato.

Esistono infatti diversi processi che conducono ad un risultato analogo: i metodi principali utilizzano perossidi (reticolazione di tipo A), silani (tipo B), radiazioni (tipo C) e azocomposti (tipo D). È da chiarire che le differenti tecnologie non conducono ad un risultato migliore o peggiore: la qualità del prodotto è direttamente dipendente dalla precisione e dalla conformità della lavorazione rispetto a quanto indicato nella norma di riferimento.

Valsir propone, come si diceva, il PE-Xb. Tale lavorazione viene eseguita quando la produzione del tubo è ultimata, utilizzando apposite vasche di vapore. La scelta di realizzare il processo in azienda è legata al completo controllo e alla totale tracciabilità di ogni fase della lavorazione, e si traduce nella garanzia del pieno rispetto delle norme.

Prestazioni che combinano i vantaggi di ciascun materiale

La peculiarità delle tubazioni multistrato, come già detto, è quella di riuscire a sfruttare le performance dei materiali impiegati in sinergia: ad esempio, la naturale resistenza alla corrosione delle materie plastiche e la tenuta dell’alluminio rispetto ad alte pressioni e temperature.

Anche il collante che lega i differenti strati di materiale è frutto di anni ricerca, al fine di ottimizzare la tenuta nel tempo senza interferire con le caratteristiche dinamiche del tubo multistrato.

Il cuore della soluzione multistrato rimane l’alluminio, ovvero lo strato intermedio dei tubi. Si tratta di alluminio vergine, la cui flessibilità viene mantenuta uniforme tramite saldatura TIG testa a testa: in questo modo lo spessore è costante sull’intera sezione del tubo, che non presenta punti più o meno rigidi di altri (con ovvi vantaggi sulle operazioni di posa).

Lo strato di alluminio trova uno dei suoi massimi punti di forza nella barriera a luce ed ossigeno, che ostacola la proliferazione di alghe e batteri all’interno dei tubi.

Solo una breve osservazione, invece, per quanto riguarda il polietilene ad alta densità che costituisce lo strato esterno della gamma Mixal. Si tenga presente che la principale applicazione, in questo caso, è l’impianto radiante per il riscaldamento o raffrescamento: questo vuol dire che l’installatore dovrà realizzare moltissime curve, e la maneggevolezza del tubo multistrato diventa la caratteristica pratica più importante. In questo senso, il PE viene preferito dunque al PE-Xb per la maggiore flessibilità.

Le differenze (e le analogie) tra Pexal e Mixal

Una delle differenze fondamentali tra Mixal e Pexal è lo spessore dell’alluminio. Abbiamo detto che Mixal, per questioni legate al tipo di applicazione più comune, premia la flessibilità: per questo motivo utilizza uno strato di alluminio più sottile (senza che questo ne comprometta in alcun modo la resistenza meccanica).

Altro punto distintivo è la gamma. Mixal è prodotto nei diametri da 14 a 32 mm, mentre Pexal arriva fino ai 110 mm, per soddisfare un più ampio ventaglio di esigenze legate all’edilizia.

Entrambe le soluzioni, d’altro canto, trovano impiego in un vastissimo range di applicazioni, dagli impianti sanitari a quelli per il riscaldamento ad alta e bassa temperatura (quindi sistemi radianti ma anche a radiatori), all’aria compressa; entrambe le gamme sono omologate in tutte le 4 classi previste dalla normativa di prodotto, e secondo gli standard più restrittivi (10 bar).

Le tubazioni multistrato sono immuni alla corrosione e rappresentano la migliore alternativa alle tubazioni metalliche anche per la leggerezza dei materiali, che a bordo di un'imbarcazione si riflette su consumi e prestazioni.

Per la grande varietà di utilizzo, sia Pexal che Mixal sono disponibili in barre o rotoli, fino al taglio da 500 m; i tubi sono forniti anche rivestiti con guaina termoisolante da 6 a 13 mm (e su richiesta anche da 25 mm) o con guaina corrugata singola o doppia (quindi con doppia tubazione inclusa).

Multistrato significa anche raccordi

Quando parliamo di “sistema multistrato” ci riferiamo in realtà non soltanto alle tubazioni, ma ad una vastissima selezione di raccordi e accessori adatti a qualsiasi installazione.

Dalla più classica raccorderia in ottone ad avvitamento (Pexal Twist) spaziamo attraverso le soluzioni a pressare, che includono ancora una volta le gamme in ottone (Pexal Brass), ma anche la più moderna variante in materiale plastico che sfrutta il “tecnopolimero” PPSU (Bravopress).

Sempre parlando di polimeri, va ricordato che Pexal è l’unico prodotto che rende possibile l’impiego di raccordi a passaggio totale (PexalEasy), che diversamente da tutte le altre soluzioni evitano la riduzione della sezione di passaggio in corrispondenza del portagomma.

Il materiale plastico dei raccordi, infine, riprende alcune delle caratteristiche vincenti del tubo multistrato stesso: prevenzione delle incrostazioni, perdite di carico ridotte, resistenza chimica anche ai trattamenti più severi (ad esempio la sanificazione delle reti idriche in ambito ospedaliero).

Italiano

Italiano

English

English

Deutsch

Deutsch

Français

Français

Español

Español

Greek

Greek