Non sei registrato?

Se non sei ancora registrato al sito Valsir compila il form con i tuoi dati ed ottieni l'accesso gratuito all'area download. Da qui potrai scaricare i nostri listini e la documentazione tecnica, avrai inoltre la possibilità di ricevere la newsletter periodica: il modo migliore per restare aggiornato sulle ultime novità del mondo Valsir.

Valsir ha realizzato gli studi lca sulle proprie tubazioni in pp, hdpe, triplus e silere.

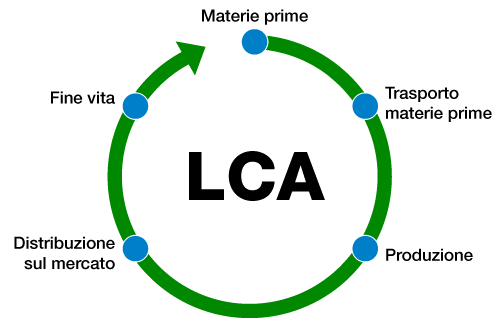

Il processo LCA è una metodologia di valutazione “dell’impronta ambientale” del prodotto, “dalla culla alla tomba”.

Si effettua quantificando l’impatto derivante sia dall’utilizzo delle risorse (energia, materie prime, acqua) sia dalle emissioni nell’ambiente (nell’aria, nell’acqua e nel suolo), nei confronti della salute umana, della qualità dell’ecosistema e dell’impoverimento delle risorse.

Vengono analizzati e valutati tutti i processi che concorrono all’ottenimento del prodotto, come se venissero esaminati con una lente di ingrandimento, dalla produzione e trasporto delle materie prime, al processo di realizzazione vero e proprio, dalla distribuzione sul mercato e al suo utilizzo fino allo smaltimento o avvio ad impianti di recupero.

È stato scelto di sottoporre per primo ad analisi LCA i sistemi di tubi e raccordi in polietilene e polipropilene perché rappresentano una parte storica e fondamentale della produzione Valsir.

Essi rappresentano inoltre la base tecnologica sulla quale sono stati sviluppati altri prodotti fondamentali all’interno della gamma Valsir, come i sistemi di scarico PP3, Silere® e Triplus®.

Questi primi studi ci consentono di porre le basi per calcolare le LCA sulle restanti linee di scarico.

L’obiettivo di questo studio è la quantificazione degli impatti ambientali del tubo in polipropilene lungo il suo ciclo di vita. L’unità funzionale è 1 metro di tubo del diametro di 110 mm. Si è considerata una durata di 50 anni.

Sono state studiate tutte le fasi del ciclo di vita del prodotto a eccezione della fase d’uso: l’estrazione della materia prima e il suo trasporto, la lavorazione, l’imballaggio, la distribuzione a livello mondiale e la fase di fine vita.

Per i processi che avvengono all’interno dello stabilimento Valsir di Vobarno (BS) sono stati raccolti dati primari, mentre per gli altri processi sono stati utilizzati dati secondari provenienti dal database ecoinvent. I dati fanno riferimento ai primi otto mesi del 2014. Per facilitare i calcoli della LCA è stato utilizzato il software LCA SimaPro 8.

Per la valutazione dell’impatto ambientale sono stati utilizzati due metodi d’analisi: EPD e Recipe. I risultati sono disponibili nella tabella (EPD) e nel grafico (Recipe) sottostanti.

Il metodo EPD è composto da sei indicatori ambientali dedotti dal metodo CML 2013: riscaldamento globale, assottigliamento dello strato di ozono, ossidazione fotochimica, acidificazione, eutrofizzazione e utilizzo di risorse abiotiche.

La categoria d’impatto relativa al surriscaldamento globale è stata aggiornata secondo IPCC 2013.

Tab. 1: Risultati della caratterizzazione, metodo EPD.

| Riscaldamento globale |

Assottigliamento ozono |

Acidificazione | Eutrofizzazione | Ossidazione fotochimica |

Esaurimento abiotico |

|

| Unità | kg CO2 eq | mg CFC-11 eq | g SO2 eq | g P43- eq | g C2H4 eq | mg Sb eq |

| Totale | 2,87 | 0,07 | 9,86 | 6,29 | 0,61 | 3,77 |

| Materie prime | 2,07 | 0,02 | 7,24 | 3,69 | 0,44 | 2,84 |

| Produzione | 0,33 | 0,04 | 1,31 | 0,30 | 0,10 | 0,27 |

| Distribuzione | 0,18 | 0,01 | 0,84 | 0,17 | 0,02 | 0,45 |

| Fine vita | 0,22 | 0,00 | 0,08 | 1,99 | 0,01 | 0,01 |

| LCA imballo | 0,07 | 0,00 | 0,39 | 0,15 | 0,04 | 0,20 |

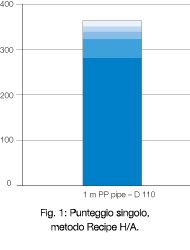

Il metodo Recipe è uno strumento per calcolare la totalità degli impatti, considerando 17 differenti categorie, che possono essere raggruppate in tre macro-categorie: Salute umana (Human Health), Ecosistema (Ecosystem) e Risorse (Resources).

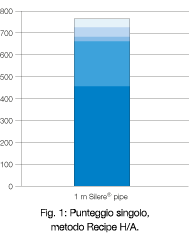

Il metodo prevede anche la possibilità di riassumere tutte le categorie in un unico valore, misurato in eco-points; il calcolo è stato effettuato secondo la metodologia Recipe End Point (H) V1.05/Europe Recipe H/A.

I calcoli eseguiti con il metodo EPD e con il metodo Recipe hanno indicato che la fase relativa alle materie prime è responsabile della maggior parte degli apporti.

Sono disponibili ulteriori informazioni sulla LCA del PP richiedendoli all’indirizzo Questo indirizzo email è protetto dagli spambots. E' necessario abilitare JavaScript per vederlo. .

L’obiettivo di questo studio è la quantificazione degli impatti ambientali del tubo in polietilene lungo il suo ciclo di vita. L’unità funzionale scelta a rappresentare l’intera gamma HDPE, è 1 metro di tubo del diametro di 110 mm della linea di tubi in HDPE.

Si è considerata una durata di 50 anni.

Sono state studiate tutte le fasi del ciclo di vita del prodotto a eccezione della fase d’uso: l’estrazione della materia prima e il suo trasporto, la lavorazione, l’imballaggio, la distribuzione a livello mondiale e la fase di fine vita.

Per i processi che avvengono all’interno dello stabilimento Valsir di Vobarno (BS) sono stati raccolti dati primari, mentre per gli altri processi sono stati utilizzati dati secondari provenienti dal database ecoinvent. I dati fanno riferimento ai primi otto mesi del 2014. Per facilitare i calcoli della LCA è stato utilizzato il software LCA SimaPro 8.

Per la valutazione dell’impatto ambientale sono stati utilizzati due metodi d’analisi: EPD e Recipe. I risultati sono disponibili nella tabella (EPD) e nel grafico (Recipe) sottostanti.

Il metodo EPD è composto da sei indicatori ambientali dedotti dal metodo CML 2013: riscaldamento globale, assottigliamento dello strato di ozono, ossidazione fotochimica, acidificazione, eutrofizzazione ed utilizzo di risorse abiotioche.

La categoria d’impatto relativa al surriscaldamento globale è stata aggiornata secondo IPCC 2013.

Tab. 1: Risultati della caratterizzazione, metodo EPD.

| Riscaldamento globale |

Assottigliamento ozono |

Acidificazione | Eutrofizzazione | Ossidazione fotochimica |

Esaurimento abiotico |

|

| Unità | kg CO2 eq | kg CFC-11 eq | Kg SO2 eq | Kg P43- eq | g C2H4 eq | kg Sb eq |

| Totale | 4,1 | 0,12 | 14,13 | 5,24 | 1,13 | 1,67 |

| Materie prime | 3,02 | 0,04 | 10,03 | 0,96 | 0,9 | 0,88 |

| Produzione | 0,48 | 0,06 | 1,51 | 0,31 | 0,13 | 0,28 |

| Distribuzione | 0,23 | 0,02 | 2,28 | 0,30 | 0,07 | 0,42 |

| Fine vita | 0,34 | 0,00 | 0,13 | 3,61 | 0,02 | 0,01 |

| LCA imballo | 0,03 | 0,00 | 0,18 | 0,06 | 0,02 | 0,08 |

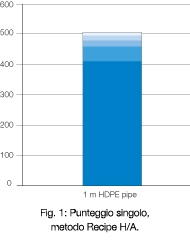

Il metodo Recipe è uno strumento per calcolare la totalità degli impatti, considerando 17 differenti categorie, che possono essere raggruppate in tre macro-categorie: Salute umana (Human Health), Ecosistema (Ecosystem) e Risorse (Resources).

Il metodo prevede anche la possibilità di riassumere tutte le categorie in un unico valore, misurato in eco-points; il calcolo è stato effettuato secondo la metodologia Recipe End Point (H) V1.05/Europe Recipe H/A.

I calcoli eseguiti con il metodo EPD e con il metodo Recipe hanno indicato che la fase relativa alle materie prime è responsabile della maggior parte degli apporti.

Sono disponibili ulteriori informazioni sulla LCA del HDPE richiedendoli all’indirizzo Questo indirizzo email è protetto dagli spambots. E' necessario abilitare JavaScript per vederlo.

L'obiettivo di questo studio è la quantificazione degli impatti ambientali del tubo Triplus® lungo il suo ciclo di vita, dalla culla alla tomba.

L’unità funzionale presa in esame in questo studio è 1 metro di tubo del diametro di 110 mm e della durata di 50 anni.

Sono state studiate tutte le fasi del ciclo di vita del prodotto a eccezione della fase d’uso: l’estrazione della materia prima e il suo trasporto, la lavorazione, l’imballaggio, la distribuzione a livello mondiale e la fase di fine vita.

La fase d’uso non è stata inclusa nei confini del sistema perché fortemente caratterizzata dalle condizioni in cui il prodotto viene installato.

Nello specifico, i processi a monte della produzione (upstream) Valsir comprendono le materie prime del prodotto, il loro trasporto, le materie prime dell’imballo, la produzione dei materiali d’imballo ed il trasporto di questi ultimi allo stabilimento di Vobarno.

I processi a valle del processo produttivo (downstream) includono la distribuzione del prodotto in tutto il mondo e il fine vita del prodotto e dell’imballo.

Sono stati utilizzati dati primari per i processi dello stabilimento Valsir, mentre si è fatto ricorso a dati secondari per i processi a monte e a valle del processo produttivo.

Per la valutazione delle prestazioni ambientali sono stati utilizzati due metodi d’analisi del potenziale impatto ambientale; il metodo EPD ed il metodo Recipe.

Il metodo EPD è composto da sei indicatori ambientali dedotti dal metodo CML 2013: riscaldamento globale, assottigliamento dello strato di ozono, ossidazione fotochimica, acidificazione, eutrofizzazione ed utilizzo di risorse abiotioche. La categoria d’impatto relativa al surriscaldamento globale è stata aggiornata secondo IPCC 2013.

Nella tabella sottostante sono indicati i risultati del calcolo eseguito con il metodo EPD.

La fase relativa alle materie prime è responsabile della maggior parte degli apporti per acidificazione, eutrofizzazione, surriscaldamento globale e ossidazione fotochimica. La fase di produzione è invece responsabile del maggior apporto per gli impatti relativi all’assottigliamento dello strato di ozono e dell’esaurimento abiotico.

Tab. 1: Risultati della caratterizzazione, metodo EPD.

| Riscaldamento globale |

Assottigliamento ozono |

Acidificazione | Eutrofizzazione | Ossidazione fotochimica |

Esaurimento abiotico |

|

| Unità | kg CO2 eq | kg CFC-11 eq | Kg SO2 eq | Kg P43- eq | g C2H4 eq | kg Sb eq |

| Totale | 4,65 | 0,000000267 | 0,0178 | 0,0163 | 0,00103 | 0,00000641 |

| Materie prime | 2,68 | 0,0000000422 | 0,0105000000 | 0,0096100000 | 0,0006050000 | 0,0000014300 |

| Produzione | 1,11 | 0,0000001510 | 0,0044400000 | 0,0009230000 | 0,0002870000 | 0,0000038500 |

| Distribuzione | 0,315 | 0,0000000558 | 0,0021400000 | 0,0009230000 | 0,0000754000 | 0,0000008910 |

| Fine vita | 0,39 | 0,0000000028 | 0,0001570000 | 0,0003840000 | 0,0000180000 | 0,0000000191 |

| LCA imballo | 0,16 | 0,0000000155 | 0,0005900000 | 0,0016200000 | 0,0000480000 | 0,0000002190 |

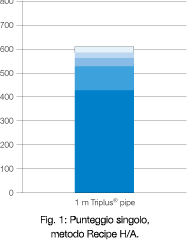

Il metodo Recipe è uno strumento per calcolare la totalità degli impatti, considerando 17 differenti categorie, che possono essere raggruppate in tre macro-categorie: Salute umana (Human Health), Ecosistema (Ecosystem) e Risorse (Resources).

Il metodo prevede anche la possibilità di riassumere tutte le categorie in un unico valore, misurato in eco-points; il calcolo è stato effettuato secondo la metodologia Recipe End Point (H) V1.05/ Europe Recipe H/A.

I calcoli eseguiti con il metodo EPD e con il metodo Recipe hanno indicato che la fase relativa alle materie prime del tubo in Triplus® seguita da quella relativa alla produzione, sono responsabili della maggior parte dei contributi all’impatto ambientale del ciclo di vita analizzato.

Per un maggiore approfondimento è stato deciso di condurre l’analisi di contributo, che permette di evidenziare l’impatto ambientale dei singoli processi del ciclo di vita.

Sono disponibili ulteriori informazioni sulla LCA di Triplus richiedendoli a: Questo indirizzo email è protetto dagli spambots. E' necessario abilitare JavaScript per vederlo.

L'obiettivo di questo studio di LCA è la quantificazione degli impatti ambientali del tubo Silere® lungo il suo ciclo di vita, dalla culla alla tomba.

L’unità funzionale presa in esame in questo studio è 1 metro di tubo del diametro di 110 mm e della durata di 50 anni.

Sono state studiate tutte le fasi del ciclo di vita del prodotto, ad eccezione della fase d’uso: l’estrazione delle materie prime, il loro trasporto, la lavorazione, l’imballaggio, la distribuzione e la fase di fine vita.

La fase d’uso non è stata inclusa nei confini del sistema perché fortemente caratterizzata dalle condizioni in cui il prodotto viene installato.

Nello specifico, i processi a monte della produzione (upstream) Valsir comprendono le materie prime del prodotto, il loro trasporto, le materie prime dell’imballo, la produzione dei materiali d’imballo ed il trasporto di quest’ultimi allo stabilimento di Vobarno.

I processi a valle del processo produttivo (downstream) includono la distribuzione del prodotto in tutto il mondo e il fine vita del prodotto e dell’imballo.

Sono stati utilizzati dati primari per i processi dello stabilimento Valsir, mentre si è fatto ricorso a dati secondari per i processi a monte e a valle del processo produttivo.

Per la valutazione delle prestazioni ambientali sono stati utilizzati due metodi d’analisi del potenziale impatto ambientale; il metodo EPD ed il metodo Recipe.

Il metodo EPD è composto da sei indicatori ambientali dedotti dal metodo CML 2013: riscaldamento globale, assottigliamento dello strato di ozono, ossidazione fotochimica, acidificazione, eutrofizzazione ed utilizzo di risorse abiotioche. La categoria d’impatto relativa al surriscaldamento globale è stata aggiornata secondo IPCC 2013.

Nella tabella sottostante sono indicati i risultati del calcolo eseguito con il metodo EPD.

La fase relativa alle materie prime è responsabile della maggior parte degli apporti per acidificazione, surriscaldamento globale e ossidazione fotochimica. La fase di fine vita del tubo è responsabile del maggior apporto per quanto riguarda l’aspetto dell’eutrofizzazione. La fase di produzione è invece responsabile del maggior apporto per gli impatti relativi all’assottigliamento dello strato di ozono e dell’esaurimento abiotico.

Tab. 1: Risultati della caratterizzazione, metodo EPD.

| Riscaldamento globale |

Assottigliamento ozono |

Acidificazione | Eutrofizzazione | Ossidazione fotochimica |

Esaurimento abiotico |

|

| Unità | kg CO2 eq | kg CFC-11 eq | Kg SO2 eq | Kg P43- eq | g C2H4 eq | kg Sb eq |

| Totale | 6,8 | 0,000000439 | 0,0229 | 0,0154 | 0,00134 | 0,000007 |

| Materie prime | 3,5 | 0,000000078 | 0,0118 | 0,00219 | 0,000744 | 0,00000149 |

| Produzione | 2,32 | 0,000000312 | 0,00934 | 0,00184 | 0,000465 | 0,00000453 |

| Distribuzione | 0,185 | 0,000000034 | 0,000883 | 0,000165 | 0,0000325 | 0,000000599 |

| Fine vita | 0,708 | 0,0000000051 | 0,000304 | 0,00728 | 0,0000336 | 0,000000035 |

| LCA imballo | 0,0924 | 0,0000000095 | 0,000584 | 0,00389 | 0,0000661 | 0,000000349 |

Il metodo Recipe è uno strumento per calcolare la totalità degli impatti, considerando 17 differenti categorie, che possono essere raggruppate in tre macro-categorie: Salute umana (Human Health), Ecosistema (Ecosystem) e Risorse (Resources).

Il metodo prevede anche la possibilità di riassumere tutte le categorie in un unico valore, misurato in eco-points; il calcolo è stato effettuato secondo la metodologia Recipe End Point (H) V1.05/ Europe Recipe H/A.

I calcoli eseguiti con il metodo EPD e con il metodo Recipe hanno indicato che la fase relativa alle materie prime del tubo in Silere®, è la responsabile della maggior parte dei contributi all’impatto ambientale del ciclo di vita analizzato.

Sono disponibili ulteriori informazioni sulla LCA del Silere® richiedendoli all’indirizzo Questo indirizzo email è protetto dagli spambots. E' necessario abilitare JavaScript per vederlo.

L’attenzione di Valsir nell’utilizzo responsabile delle risorse, in particolare di un bene primario come l’acqua, ha ispirato investimenti nella ricerca e nell’innovazione tecnologica dei propri prodotti, per offrire al mercato soluzioni rispettose dell’ambiente e tecnologicamente avanzate.

Ne sono un esempio la gamma di cassette a incasso ed esterne che prevedono la possibilità del doppio scarico (7,5/4 litri o 6/3 litri), per poter scegliere la quantità di acqua più adatta a ogni esigenza, garantendo sempre l’efficacia del risciacquo.

Valsir ha messo a punto cassette in grado di eseguire il risciacquo totale con soli 4 litri di acqua, conseguendo la preziosa certificazione 4Star.

Utilizzando le nostre cassette di risciacquo una famiglia di 4 persone può risparmiare fino a 11.000 litri di acqua in un anno… pari a 7.300 bottiglie da 1,5 litri!

Questo equivale al fabbisogno annuale di acqua potabile di 20 bambini che vivono nei “Paesi della sete”.

I pannelli radianti sono il sistema ideale per avere un riscaldamento a bassa temperatura e allo stesso tempo un comfort elevato, grazie alla distribuzione uniforme del calore all’interno dell’ambiente. Con i sistemi radianti Valsir si massimizza il benessere termico, si innalza il livello di qualità dell’aria, si sfrutta energia a bassa temperatura riducendo la dispersione e aumentando il risparmio energetico a beneficio dell’ambiente.

In un’abitazione composta da 4 persone riscaldata con sistema radiante a pavimento si possono misurare risparmi energetici fino al 20% rispetto a un impianto tradizionale.

I motivi? Il fatto che è l’intera superficie del pavimento a contribuire al riscaldamento dell’ambiente e che questo viene fatto utilizzando acqua a bassa temperatura, intorno ai 30-40°C. Questo rende infatti conveniente l’uso di sorgenti di calore ad alta efficienza quali pompe di calore, caldaie a condensazione, pannelli solari.

E non è tutto. Con un impianto di riscaldamento a pavimento si raggiunge la condizione di benessere ideale con una temperatura media ambiente generalmente inferiore di 1°C rispetto a quella che si ha con un impianto tradizionale e quindi a parità di comfort si ha un risparmio energetico che sulla bolletta del gas può raggiungere un ulteriore 4-6%, e tutto ciò a favore dell’ambiente.

Il sistema di drenaggio sifonico delle acque meteoriche Rainplus® rappresenta la più moderna tecnologia nel settore del drenaggio dei tetti di edifici di medie e grandi dimensioni.

Rainplus® consente di dirigere in modo estremamente efficiente l’intera portata di scarico verso una qualsivoglia area dell’edificio dando modo di attuare con facilità le più attuali strategie di recupero e riutilizzo dell’acqua piovana.

Con questo sistema è possibile accumulare l’acqua per l’utilizzo in impianti di irrigazione, impianti anti-incendio o cisterne destinate all’impiego non potabile senza la necessità di installare impianti di pompaggio dedicati.

Questo consente pertanto di risparmiare non solo nell’acquisto delle pompe ma anche nei costi di funzionamento e manutenzione.

La tecnologia del sistema Rainplus® permette di rispondere alle attuali esigenze di risparmio energetico garantendo prestazioni superiori a qualunque altro sistema tradizionale di drenaggio delle acque meteoriche.

Con Rainplus® si riduce del 70%* la quantità (chilogrammi) di materiale installato abbattendo drasticamente i costi di trasporto, la manodopera necessaria e gli spazi occupati dall’installazione ma non solo. Utilizzare il 70% di materiale in meno significa contribuire alla riduzione della quantità di CO2 immessa in ambiente per la produzione dei tubi e dei raccordi di cui è costituito.

Si riducono del 18%* i consumi energetici legati alla saldatura dei tubi e dei raccordi e del 36%* quelli spesi per l’installazione dei pozzetti sul tetto grazie alle elevate prestazioni degli stessi.

Emissioni di CO2 evitate:

Nei mesi freddi e in alcune zone geografiche, l’apertura della finestra del bagno per il ricambio dell’aria viziata o del vapore di vasca o doccia genera un brusco abbassamento della temperatura del locale con conseguente dispersione del calore e necessità di ulteriore energia per il ripristino della temperatura iniziale.

È possibile evitare questo spreco con Ariapur, il dispositivo a doppia aspirazione che estrae gli odori direttamente dal WC e aspira il vapore dall’ambiente.

La certificazione è stata rilasciata dopo aver analizzato approfonditamente quattro aspetti significativi per poter definire un prodotto “verde”:

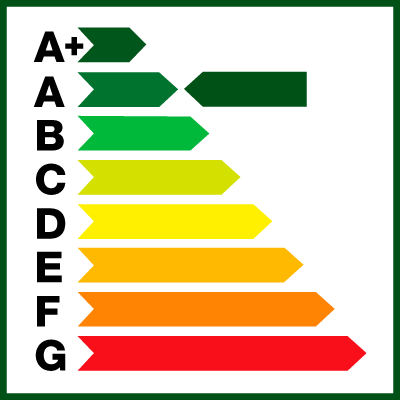

La produzione è realizzata all’interno del sito produttivo di Vobarno, stabilimento ad alta efficienza energetica certificato in classe energetica A.

Triplus e HDPE, sono completamente riciclabili.

Un prodotto può essere considerato “verde” quando anche il processo necessario alla sua installazione è svolto nel rispetto dell’ambiente. Per realizzare sistemi di scarico in HDPE e Triplus® non si usano mastici o collanti chimici tossici di alcun tipo.

Le giunzioni sono realizzate mediante saldatura a bassa tensione o mediante bicchiere ad innesto con guarnizione di tenuta.

La capacità di offrire al mercato soluzioni impiantistiche che consentono il rispetto dell’ambiente riducendo, per esempio, le quantità di tubi e raccordi impiegate in un sistema di scarico o di drenaggio meteorico.

Sia Triplus® che HDPE consentono di realizzare sistemi di scarico costituiti da una sola colonna pertanto privi della colonna di ventilazione e questo grazie all’impiego delle braghe miscelatrici. Questo particolare sistema di scarico richiede l’installazione ad ogni piano di uno speciale raccordo al quale vengono collegati gli apparecchi sanitari e con il quale si riesce a garantire una ventilazione ottimale delle tubazioni e una riduzione delle escursioni di pressione all’interno della rete (per approfondimenti: Triplus®, HDPE).

Con HDPE si possono infine realizzare sistemi di drenaggio sifonico Rainplus® destinati alla raccolta e al riutilizzo dell’acqua piovana riducendo notevolmente le quantità di tubi e raccordi nel pieno rispetto dei principi Green Building.

Oggi processi efficienti e prodotti affidabili non sono parametri sufficienti per la valutazione della qualità dell’operato di un’azienda. A pesare in egual misura c’è la capacità di quest’ultima e del suo management di progettare e implementare processi sostenibili.

L’impegno per preservare le risorse è diventato oggi un obbligo morale oltre che una responsabilità e il forte legame tra Valsir e il territorio, unito alla potenzialità che la sostenibilità e l’economia responsabile possono offrire alle imprese che decidono di perseguire questa strada, ha dato il via al nostro interno ad una serie di attività in questa direzione.

La Sostenibilità intesa nei suoi 3 aspetti: ambientale, sociale ed economico ricopre un ruolo fondamentale nel modo di fare impresa in Valsir. Attraverso l’implementazione di modelli strategici e con il coinvolgimento di tutti gli Stakeholder, l’azienda si pone continui obiettivi di crescita e di progresso.

“Sostenibilità” è una parola entrata ormai nell’uso comune, che viene utilizzata a vario titolo e con diverse accezioni. Ecco perché Valsir, pur orientandosi a definizioni ufficiali come quella della World Commission on Environment and Development, secondo la quale, “Lo sviluppo sostenibile è lo sviluppo che soddisfa i bisogni del presente senza compromettere la possibilità delle generazioni future di soddisfare i propri” ha voluto elaborarne una propria che riflettesse il significato che questa parola ha per noi:

Riteniamo che il Bilancio di Sostenibilità rappresenti un’occasione importante per riflettere e per comunicare in trasparenza le strategie di sostenibilità, le sfide che incontriamo durante questo percorso di sviluppo, le attività intraprese e le nostre performance, informando i nostri stakeholder sui successi e ponendo in evidenza le aree in cui riteniamo necessario investire ancora più tempo, risorse e passione.

Il seguente Bilancio è stato preparato e redatto secondo i GRI Standards: Core Option della Global Reporting Initiative e che hanno guidato Valsir nella definizione dei contenuti e nelle modalità di presentazione.

Il Bilancio, giungo alla sua terza edizione, rendiconta le attività implementate nel biennio 2020 e 2021.

Vuoi scoprire di più? Scarica il nostro bilancio:

Da un lato si interviene sui prodotti con la realizzazione di articoli ecocompatibili e riciclabili, dall’altro nell’implementazione di processi produttivi ecosostenibili all’interno di immobili ad alta efficienza energetica.

L’impegno costante nel perseguire comportamenti rispettosi dell’ambiente, premiato dagli ottimi risultati raggiunti, che qui vi presentiamo, sono oggi uno stimolo a proseguire nell’attività di miglioramento continuo su prodotti e processi.

Lo stabilimento è stato realizzato in tempi record, dall’agosto 2011 all’agosto 2012, in un solo anno, dall’acquisizione e demolizione della precedente fatiscente struttura industriale alla messa in funzione. É stata una tra le prime strutture produttive in Europa certificata in classe energetica A.

La scelta dei materiali e dei colori delle finiture esterne è finalizzata a una perfetta integrazione con l’ambiente circostante, riducendo il più possibile l’impatto visivo.

Il posizionamento degli impianti, è stato studiato in modo da ridurre al minimo l’emissione di rumore nel vicino centro abitato.

È stata tenuta in gran considerazione l’ottimizzazione dei consumi: la struttura è stata isolata, così da ridurre le dispersioni energetiche verso l’esterno e progettata in modo da sfruttare al meglio la luce solare per l’illuminazione.

Questo permette di fornire luce diffusa alle aree produttive, migliorando notevolmente la qualità dell’ambiente lavorativo e riducendo il consumo di energia elettrica.

Le prime opere di riqualificazione energetica hanno interessato le coperture dello stabilimento di Vestone dove oggi la radiazione solare è sfruttata per produrre elettricità all’interno dei reparti produttivi in modo pulito e rinnovabile attraverso i pannelli fotovoltaici.

Scopri di più

Nel 2014 sono stati installati circa 100 m2 di pannelli solari in grado di produrre energia termica rinnovabile utilizzata sia in ambito produttivo che in ambito sanitario nei due stabilimenti Valsir di Vestone e Vobarno.

Scopri di più

L’accentramento della produzione nei due poli di Vestone e Vobarno ha consentito:

Scopri di più

L’installazione di una nuova centrale termica, la sostituzione della vecchia copertura con una dalla minore dispersione termica, l’installazione dell’impianto di riscaldamento a pavimento in sostituzione alle termostrisce radianti nelle zone dedicate alla produzione, ha portato negli anni dal 2007 al 2013 a...

Scopri di più

La progettazione della copertura con shed che permettono il passaggio della luce naturale, l’eliminazione degli sprechi, l’utilizzo di corpi illuminanti a basso consumo e l’introduzione di dispositivi dimmerabili che consentono di regolare la quantità di luce artificiale in funzione della quantità di luce naturale, hanno permesso...

Scopri di più

Numerosi sono stati gli interventi effettuati sugli impianti produttivi in tema di efficientamento energetico...

Scopri di più

Sono stati attuati numerosi interventi volti all’ottimizzazione dell’infrastruttura informatica come:

In Valsir è diffusa ad ogni livello, sia negli uffici che nei reparti produttivi, una spiccata sensibilità nei confronti della raccolta differenziata dei rifiuti, attività che richiede attenzione quotidiana e costanza nel tempo.

Scopri di più

A partire dal 2013 Valsir ha siglato un ulteriore impegno ambientale: per i suoi supporti cartacei viene utilizzata esclusivamente carta FSC.

Scopri di più

L’attenzione di Valsir nell’utilizzo responsabile delle risorse, in particolare di un bene primario come l’acqua, ha ispirato investimenti nella ricerca e nell’innovazione tecnologica dei propri prodotti, per offrire al mercato soluzioni rispettose dell’ambiente e tecnologicamente avanzate.

Scopri di più

I pannelli radianti sono il sistema ideale per avere un riscaldamento a bassa temperatura e allo stesso tempo un comfort elevato, grazie alla distribuzione uniforme del calore all’interno dell’ambiente.

Scopri di più

Il sistema di drenaggio sifonico delle acque meteoriche Rainplus® rappresenta la più moderna tecnologia nel settore del drenaggio dei tetti di edifici di medie e grandi dimensioni.

Scopri di più

Nei mesi freddi e in alcune zone geografiche, l’apertura della finestra del bagno per il ricambio dell’aria viziata o del vapore di vasca o doccia genera un brusco abbassamento della temperatura del locale con conseguente dispersione del calore e necessità di ulteriore energia per il ripristino della temperatura iniziale.

Scopri di più

Il Green Building Council di Singapore, ha rilasciato il marchio Green Building per Valsir Triplus® e Valsir HDPE.

Scopri di più

Il processo LCA è una metodologia di valutazione “dell’impronta ambientale” del prodotto, “dalla culla alla tomba”.

Scopri di più

Le prime opere di riqualificazione energetica hanno interessato le coperture dello stabilimento di Vestone dove oggi la radiazione solare è sfruttata per produrre elettricità all’interno dei reparti produttivi in modo pulito e rinnovabile attraverso i pannelli fotovoltaici.

L’impianto fotovoltaico dello stabilimento di Vestone sviluppa una potenza di 1 Megawatt e produce una quantità di energia pari al 11% del fabbisogno annuo dall’intero stabilimento, rendendo energeticamente autonomo il reparto stampaggio composto da oltre 50 impianti produttivi.

All’intervento di Vestone è seguita nel 2012 l’installazione di un ulteriore impianto fotovoltaico della potenza di 1 Megawatt sulla copertura del polo logistico produttivo di Vobarno.

Nel 2014 sono stati installati circa 100 m2 di pannelli solari in grado di produrre energia termica rinnovabile utilizzata sia in ambito produttivo che in ambito sanitario nei due stabilimenti Valsir di Vestone e Vobarno.

L’accentramento della produzione nei due poli di Vestone e Vobarno ha consentito:

Questo ha portato, oltre alla diminuzione del consumo di carburante, anche un beneficio alla viabilità della Valle Sabbia.

L’installazione di una nuova centrale termica, la sostituzione della vecchia copertura con una dalla minore dispersione termica, l’installazione dell’impianto di riscaldamento a pavimento in sostituzione alle termostrisce radianti nelle zone dedicate alla produzione, ha portato negli anni dal 2007 al 2013 a:

La progettazione della copertura con shed che permettono il passaggio della luce naturale, l’eliminazione degli sprechi, l’utilizzo di corpi illuminanti a basso consumo e l’introduzione di dispositivi dimmerabili che consentono di regolare la quantità di luce artificiale in funzione della quantità di luce naturale, hanno permesso un:

Numerosi sono stati gli interventi effettuati sugli impianti produttivi in tema di efficientamento energetico. I provvedimenti sono stati tutti mirati alla diminuzione del consumo di energia elettrica e hanno visto l’installazione di:

I risultati sono stati:

Sono stati attuati numerosi interventi volti all’ottimizzazione dell’infrastruttura informatica come:

Sono interventi forse meno conosciuti in ambito di ecologia industriale, ma non per questo sono meno importanti, infatti hanno permesso la:

In Valsir è diffusa ad ogni livello, sia negli uffici che nei reparti produttivi, una spiccata sensibilità nei confronti della raccolta differenziata dei rifiuti, attività che richiede attenzione quotidiana e costanza nel tempo.

Confrontando i dati nel periodo di tempo 2011-2013 abbiamo rilevato:

Nel 2013 Valsir ha siglato un importante impegno ambientale: per tutti supporti informativi cartacei viene utilizzata esclusivamente carta FSC.

Le foreste hanno un ruolo fondamentale nell’ecosistema ma in alcuni stati si può arrivare all’80% di deforestazione illegale, spesso anche in violazione dei diritti umani.

Il marchio FSC identifica i prodotti contenenti legno proveniente da foreste gestite correttamente e responsabilmente secondo rigorosi standard ambientali, sociali ed economici. La foresta di origine è stata controllata e valutata in modo indipendente in conformità agli standard stabiliti ed approvati dal FSC (Forest Stewardship Council).

La certificazione FSC, Forest Stewardship Council, è il principale meccanismo di garanzia sull’origine del legno e della carta.

Valsir in grado è di offrire un supporto completo alla progettazione e in cantiere, grazie a un ufficio tecnico di alto livello composto da un team di ingegneri con esperienza internazionale, capace di rispondere a qualunque esigenza impiantistica.